威荣页岩气田是我国首个探明储量超千亿立方米的深层页岩气田,目前已提交探明储量1246.78亿立方米。

该气田主体埋深超过3700米,优质储层厚度却只有27~39米,相比国内其他页岩气田,深度更深、开发难度更大。地质及工程方面具有高地应力、高水平应力差、高塑性等特征,大规模效益开发面临巨大挑战,在国内外几乎没有可借鉴经验。

西南石油局迎难而上,形成深层页岩气双甜点评价及开发技术、高效钻完井技术、体积压裂技术、高效采输一体化技术等系列深层页岩气勘探开发关键技术,为我国深层页岩气勘探开发打开了新局面。

气田大事记

■ 2015年 威页1HF井测试获产页岩气17.5万立方米/日,实现勘探突破。

■ 2016年 以落实资源、评价产能、优化工艺为目的,整体部署5个平台10口井。

■ 2017年 威页23-1HF井测试获产页岩气26万立方米/日,实现商业发现。

■ 2018年 威荣页岩气田30亿立方米/年产能建设方案通过审查,提交探明储量1246.78亿立方米,决定分两期实施产能建设。

■ 2020年 威荣页岩气田一期10亿立方米/年产能建设全面建成,启动二期20亿立方米/年产能建设。

■ 2021年 威荣页岩气田年产气11.56亿立方米。

地层深处智擒“页岩气龙”

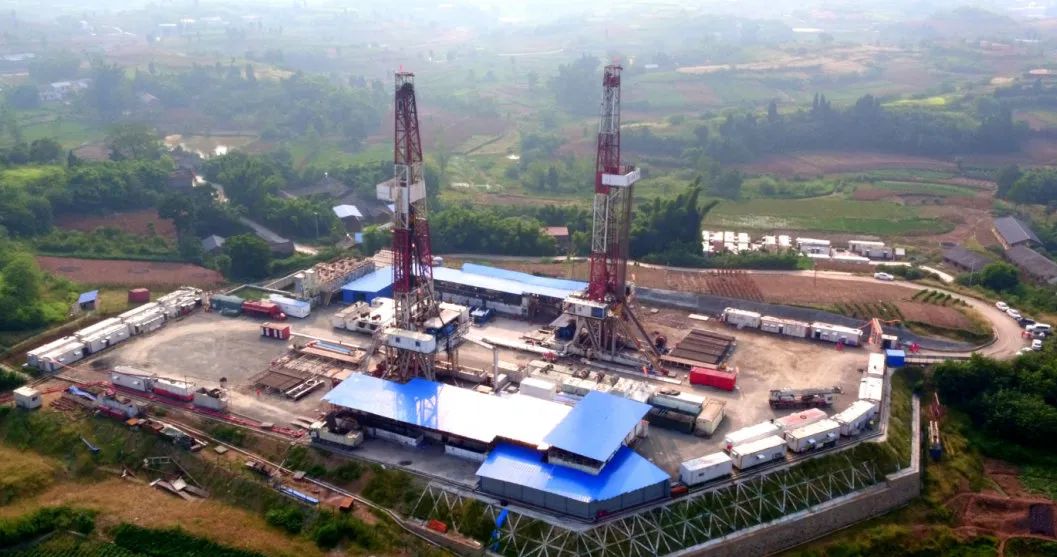

6月17日,安静的夜空下,威页26-5HF井钻塔闪烁着灯光,施工人员正紧张地进行起钻作业。这里就是我国首个探明储量超千亿立方米的深层页岩气田——威荣页岩气田。

深,是威荣页岩气田的关键词。气田主体埋深超过3700米,面临破裂压力高、缝网体积改造难度大等难题。为了智擒这条地层深处的“页岩气龙”,西南石油局自主研发一系列关键技术,不断取得新突破、创造新纪录。截至目前,气田一期项目部署的8个平台56口井全部投产,二期产能建设正加快推进,已完钻73口井。

让钻头精准深入“地宫”

5月27日,威页28-10HF井钻至井深5555米完钻,优质储层钻遇率100%,全井实际钻井周期较设计缩短11天,创威荣工区三开单日进尺最高、单只钻头进尺最高纪录。

“威荣页岩气田埋深更深,地质结构复杂,地层不稳定,平台井防碰安全风险大,导致钻井周期长、成本高。”西南石油局石油工程技术研究院钻井技术人员朱化蜀介绍,为实现提效降本,他们自主研发了系列高效钻完井技术。

常规的页岩气水平段定向方式轨迹调整频繁,难以精准控制,而且存在较大安全风险。为此,科研人员创新建立平台丛式井组三维水平井轨道设计方法,攻关轨迹精准控制技术,通过对钻头在地下运动轨迹的实时监控,实现地质100%中靶,水平段优质储层平均钻遇率达97.7%。

为摸索出一套可复制的提速技术体系,他们集中开展空气钻、垂直钻井、高性能水基泥浆等先导试验,形成“一二开以高效PDC+螺杆、三开以PDC+旋转导向+马达+油基钻井液提速”关键技术,制定操作指南,为气田规模开发提供了技术支撑。截至目前,该技术体系累计应用356井次,平均机械钻速提高33%,创单趟进尺最长、钻速最高等62项新纪录。

复杂人工裂缝中“淘金”

6月17日,威页31平台压裂施工现场,技术工作组成员展开热烈讨论,确定最佳压裂施工方案后,18台压裂设备齐声轰鸣,顺着“气味”向地层深处挺进。

深层页岩气必须通过压裂形成复杂人工裂缝网络,使人工裂缝合理分布在井眼周围,才能牵引出一条条“页岩气龙”。为此,西南石油局探索出多尺度、高强度、差异化体积压裂技术。

深层页岩气人工裂缝形态单一,缝高扩展受限,裂缝易失效,不能得到有效改造。科研人员针对区域差异性,研究形成了以轴向密切割、径向促均衡、垂向扩缝高为核心,多尺度裂缝构建为关键的差异化体积压裂技术,实现改造体积全控制,压裂改造体积提高32.9%。

裂缝打开后的渗流通道就像自动门,如果缝内没有支撑剂的支持,门便会自动关闭。为了让这扇自动门常开不闭,科研人员以“能形成、能支撑、能保持”为攻关目标,研究形成了体系化强加砂工艺,将有效改造体积扩大1倍以上。

经过持续攻关,威荣页岩气田措施井单井无阻流量提升26.4%,单井预计最终采收率提升26.6%。

开动测试投产“直通车”

威页36平台是威荣页岩气田产量贡献的主力平台之一,今年上半年陆续投产5口井,均在测试流程达到投产条件后“直通”生产流程,实现测试、生产无缝衔接,有效减少放喷气量。目前,该平台日产气40万立方米。

“以往,在气井测试过程中,由于地面投产流程尚未建好,新井大多采用放喷测试开采,等待投产时间长,还会浪费放喷气量。”川南采气管理区负责人曾勉介绍,采用他们创新探索的测试采输一体化技术,开动测试与投产流程之间的“直通车”,使原本分离的两套流程实现无缝衔接,大幅缩短威页36平台单井投产时间。

测试采输一体化技术是技术团队针对威页36平台快速建产的攻关成果。他们在测试流程中预设采输设备,同时将部分测试设备用于采气,为完成测试流程后“见气就投”做好准备。井站员工在测试流程中密切观察火焰高度、气质情况,一旦达到投产条件就立即结束气井测试,导入生产流程,实现测试流程“直通”投产,仅用3~4天就能实现新井快速投产。目前,该技术已推广应用到17个平台83口井,大幅回收放喷气。