近日,工程院自研的页岩气井积液诊断模型研究成果,被SCI期刊《Processes》录用刊发啦!标志着工程院在页岩气井动态检测领域再一次迈出了重要一步。

涪陵气田的气井,受页岩气特殊渗流机理影响,产量就像坐滑梯 —— 递减快、稳产难。生产后期,好多气井都被井筒积液 “拖后腿”。

工程院采气工程所程阳博士表示,现在气田大多是水平井,这类型的井比直井更难排液,轻微的积液便会导致气井排液难、产量骤降。就拿今年 5 月来说,因为井筒积液,23 口气井被迫 “躺平”,部分井因排水不及时形成水淹井,严重制约气田稳产能力。

之前判断气井是否积液的方法,要么是监测压差、产量变化,但等到发现时,积液基本都到 “晚期” 了,只能 “确诊”,难以 “治疗”;要么下入仪器物理检测,虽然有效,可成本高、操作复杂,根本没法 “批量复制”。其实早在气田开发初期,技术人员就关注到这个问题,还弄出了预测模型和工艺决策图版,但预测成功率一直不高。

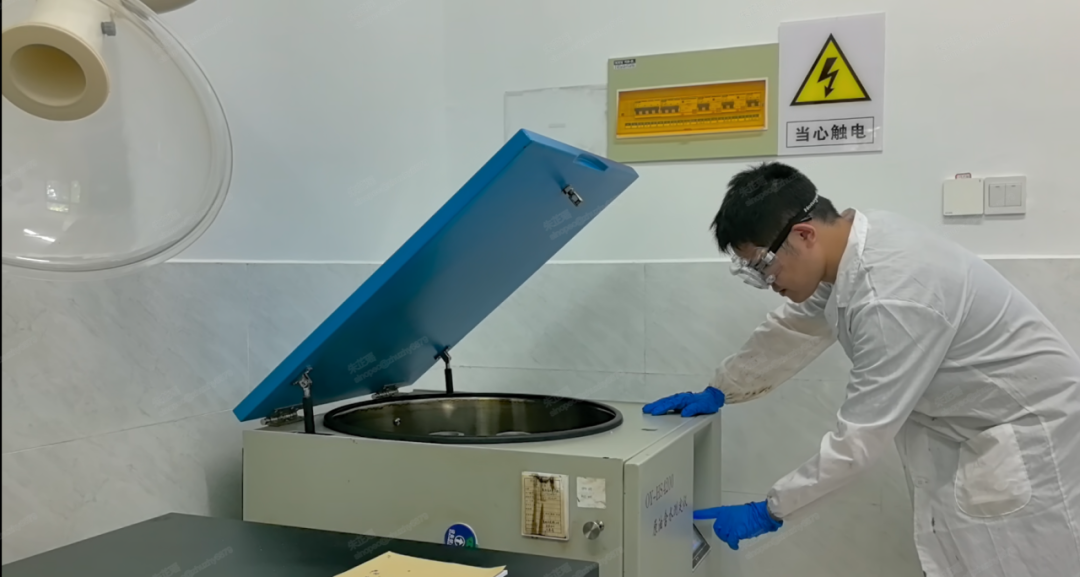

今年3月,工程院采气团队开始针对现阶段下积液诊断模型的迭代优化开展研究。他们深入研究临界携液机理,把常用数学模型翻来覆去 “盘”,从微观层面 “解剖” 气液界面扰动,终于发现了预测模型的 “盲点”!

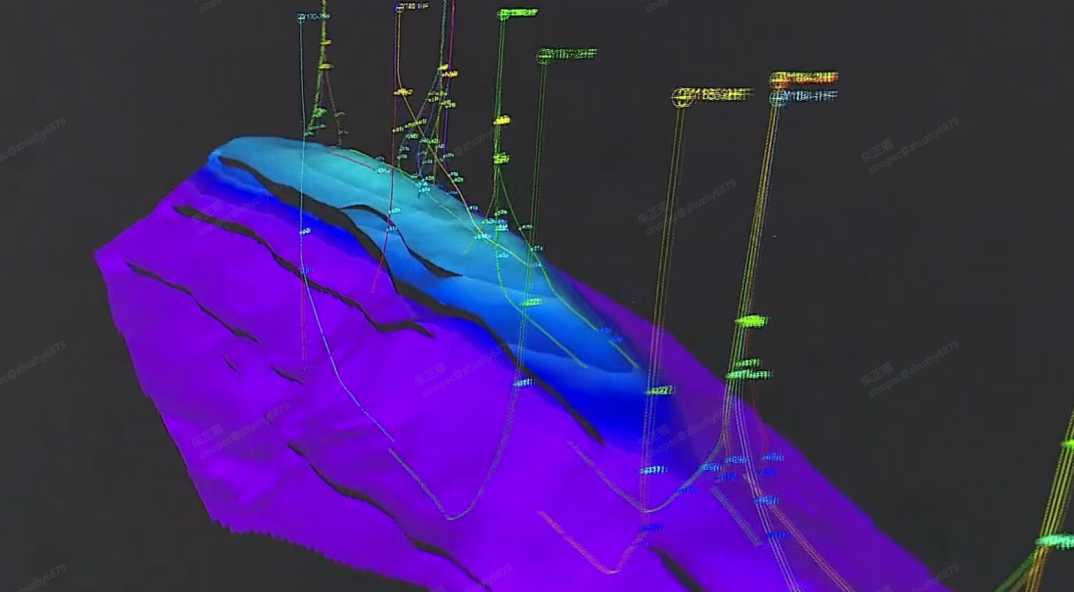

原来之前模型是基于井下 “液滴” 构建的,可随着流体力学的不断发展,衡量井下积液临界状态应以“液膜”作为主体形态了,这也是模型预测精度始终不高的原因。

井下“液膜”

沿着这个思路,技术团队开展了多角度条件下的气流携液实验,明确了井下发生积液的阈值,建立气液相界面形态分布模型,还量身定制了涪陵页岩气田专属的临界携液流量计算方法。

技术团队还基于SCI文献收录的国内外4个气田共计136井次的实测数据对新模型进行验证,新模型计算精度直接飙到 86.8%!

下一步

工程院技术团队

将以积液诊断模型为核心

完善采气工艺图版

建立积液批量预警等数智化模块

加速搭建智能诊断平台

让涪陵页岩气田的老井们

走向 “井生巅峰”

!!!

文章来源:中国石化江汉油田